Impressioni sulla stampa SLS

Sinterit Lisa

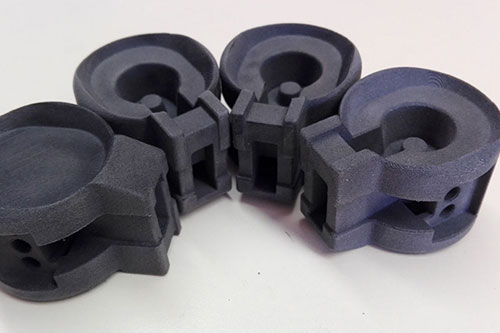

Raccogliamo in questo breve articolo alcune impressioni che ci siamo fatti sulla stampa a sinterizzazione (SLS) con la stampante Sinterit Lisa acquistata qualche mese fa.

Raccogliamo in questo breve articolo alcune impressioni che ci siamo fatti sulla stampa a sinterizzazione (SLS) con la stampante Sinterit Lisa acquistata qualche mese fa.

Non possiamo negare che i risultati ottenuti con questa tecnologia ci hanno positivamente stupito, seppur non possiamo nascondere alcune perplessità di cui tenere conto nella scelta del suo utilizzo.

Aspetti positivi

Parti funzionali:

Parti funzionali:

il primo aspetto da tenere in considerazione è sicuramente la possibilità di stampare direttamente modelli funzionali, utilizzabili in produzione, comparabili a quelli realizzati a stampo.

La resistenza chimico-fisica, meccanica e termica, rende il pezzo stampato in nylon ideale per tutti quegli impieghi dove sono necessarie durata e resistenza alle sollecitazioni termiche e meccaniche.

Le parti stampate sono leggere e mantengono una precisione nell’ordine del decimo di mm. Il pezzo risulta uniforme dentro e fuori, senza cavità o riempimenti che possano indebolirlo.

Libertà di design:

un altro aspetto importante da considerare è la possibilità di progettare forme anche complesse o comunque difficilmente realizzabili con altre tecnologie di stampa 3D ma anche, spesso, con altre tecniche più tradizionali come lo stampo, la tornitura o fresatura. La possibilità di stampare senza utilizzo dei supporti garantisce tale libertà.

Superficie finita:

il pezzo una volta ripulito presenta una superficie compatta che non richiede necessariamente ulteriori operazioni di finitura.

Utilizzo semplice:

l’utilizzo della stampante, dopo un periodo di acquisizione della manualità necessaria, è abbastanza semplice, sia a livello pratico che nell’impostazione del software. Tutti i passaggi di preparazione della macchina e di estrazione dei pezzi stampati sono descritti passo passo dalla stessa stampante.

E’ sempre possibile inoltre effettuare un “tuning” preciso di alcuni parametri per ottenere le massime prestazioni. Il software fornisce direttamente i parametri ottimali di stampa nonchè la quantità di polvere da caricare nella camera e quella necessaria alla miscela per il successivo processo.

Assistenza post vendita:

l’assistenza clienti Sinterit, sia tecnica che commerciale, si è sempre dimostrata disponibile e competente di fronte alle nostre richieste. Abbiamo contattato Sinterit per richiedere suggerimenti all’inizio e poi per risolvere alcuni problemi meccanici: il supporto ci ha sempre risposto, inviando tutto il necessario per permetterci di continuare a lavorare.

Aspetti problematici

La stampa del nylon presenta alcune punti critici di utilizzo e problematiche logistiche importanti:

L’ambiente di lavoro e stoccaggio della polvere:

Uno dei primi aspetti con cui ci siamo scontrati ben presto è l’igroscopicità della polvere di nylon. La polvere va salvaguardata dall’umidità dell’ambiente nelle varie fasi di lavorazione e stoccaggio, fasi che possono durare anche diversi minuti. Abbiamo approntato alcuni metodi per contrastare questo fenomeno che non va mai trascurato.

La pulizia della macchina e dell’ambiente circostante:

è innegabile che ogni operazione richiesta da questa tecnologia si traduca in una certa quantità di polvere che, finissima, si deposita sulle superfici attorno. É fondamentale utilizzare i dispositivi di protezione consigliati per evitare di inalare le polveri o comunque rischiare reazioni allergiche da contatto.

Riciclo della polvere di nylon:

si, buona parte della polvere non sinterizzata viene riciclata nelle stampe successive, per cui si può dire che “nulla viene buttato”. Ma la quantità di materiale necessario alla predisposizione della camera di stampa è molto maggiore rispetto a quella effettivamente utilizzata nel processo di sinterizzazione. I pezzi prendono forma immersi in un letto di polvere che comunque subisce il processo di riscaldamento e raffreddamento, di fatto usurandosi. Questo problema non si presenta con la polvere di gomma che può essere riutilizzata in toto nelle lavorazioni successive.

Deformazione dei pezzi durante la stampa:

un aspetto molto importante è la possibile deformazione dei pezzi dovuta alle alte temperature di fusione del PA12 che, se non distribuite correttamente per tutta la durata del processo, può causare il fenomeno del “warping”. In questo contesto è molto importante stabilire il corretto orientamento del singolo pezzo, stabilito dalla sua geometria. Anche la fase di raffreddamento è molto importante per evitare questo tipo di comportamento, per questo il ciclo di stampa già prevede di attendere il tempo necessario al raffreddamento dei pezzi. La polvere di gomma flessibile (TPU) non risente di questo problema poichè che viene sinterizzata a temperature decisamente più basse. Purtroppo siamo incappati in alcuni fallimenti di stampa, una superficie non uniforme, una deformazione dimensionale, senza una ragione plausibile.

Il processo di post lavorazione:

nella fase di post lavorazione ci sono alcuni passaggi obbligati che richiedono un certo tempo. Ogni pezzo deve essere ripulito dalla polvere rimasta attaccata sulla superficie e non sinterizzata, utilizzando strumenti come pennelli e raschietti e spesso è utile un ciclo di sabbiatura per togliere tutti i residui anche interni alle cavità.

Pulizia e manutenzione:

quando stampiamo a sinterizzazione non si può prescindere da alcune operazioni di pulizia della macchina necessarie alle stampe successive. Rimozione della polvere dalla camera di stampa, pulizia degli strumenti e del vetro a protezione del laser e sopratutto, e questo lo abbiamo sperimentato a nostre spese, la sostituzione periodica di un cavetto di traino interno il quale tende ad usurarsi piuttosto in fretta.